熱銷推薦產品

分類:永磁(cí)直驅礦用球磨機 ——

13569415219

1、技術背(bèi)景

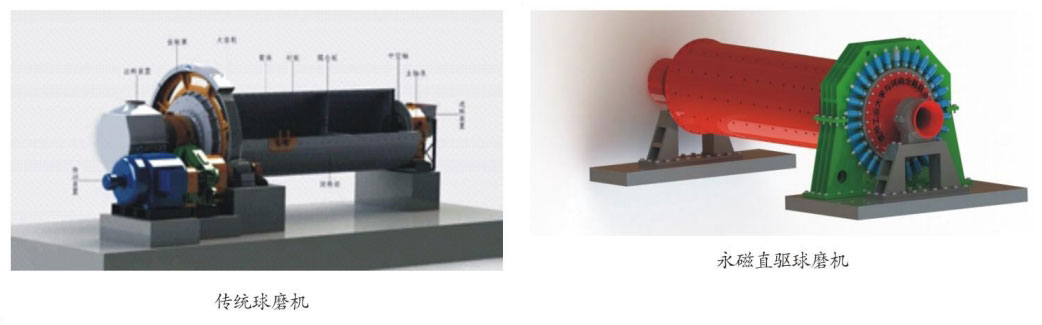

傳(chuán)統的球磨機、立磨機大都采用三(sān)相異(yì)步電動機(jī)、聯軸器、減(jiǎn)速裝置以及齒輪結(jié)構進行驅動,導致球磨(mó)機的傳動係統存在機械傳動鏈冗長、效率(lǜ)低、機構複雜、運行維護工作量大等(děng)問題。

沈陽工業大(dà)學電機(jī)與(yǔ)控製技術研究所與河南全新機電設備有限公司聯合設計研發的球磨機、立磨機采用永磁直驅電(diàn)機,通過將電動機與機械結構進(jìn)行機電一體(tǐ)化設計,取消(xiāo)動(dòng)力傳(chuán)輸的中間環節,做成直驅方案,能(néng)直接滿足荷載的需求,省(shěng)去傳統磨機的減速機,顯著提高(gāo)了電機的效(xiào)率與功率因數,具有節能、起動轉矩大、過載能力(lì)強、係統免維護(hù)、自動化程度高等優點。

在控製(zhì)方麵,本產品(pǐn)電機定(dìng)子采用了模塊化設(shè)計,不僅(jǐn)降低了加工、製造、運輸等難度,還相當於把(bǎ)一個大功率電機做成了多個小功率電機。模塊化電機的控製技術可以實現降低大功(gōng)率電機的輸入電壓,但是不增加(jiā)電機的輸入電(diàn)流(liú),電機不必采用高等級絕(jué)緣(yuán)。模(mó)塊化電機采用多台小功率變頻器聯合供電,這樣設(shè)計(jì)降(jiàng)低了電機的供電(diàn)電壓和使用(yòng)的變頻器容量,從而降低成本(běn)。每個(gè)模塊電機都具有一套獨立的控製係統,大大提升了電機控製(zhì)的自由度,球磨機運行(háng)在輕載(zǎi)工(gōng)況時,完全可以隻運(yùn)行部分(fèn)模塊電機驅動球磨(mó)機(jī)。

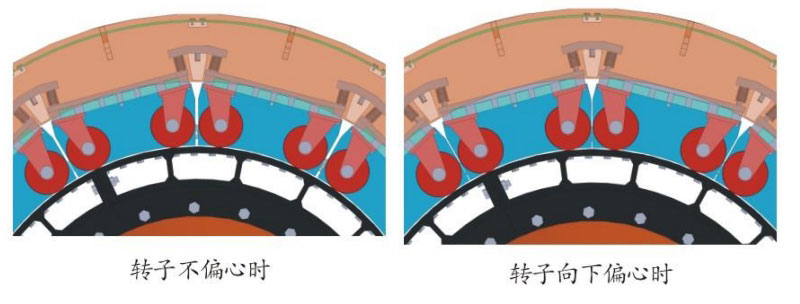

在結構方麵,本產(chǎn)品(pǐn)電(diàn)機的定子采(cǎi)用了一種自主設(shè)計研發的隨動式結構,將整圓的定子分成若(ruò)幹個相互(hù)存(cún)在間隙的小扇(shàn)形塊,通(tōng)過機械結構設計,確(què)定了一種無(wú)論球磨機轉筒是否震動或偏心,定子(zǐ)塊始終跟(gēn)隨轉筒運(yùn)動從而保持定子與轉(zhuǎn)子間隙恒定的結構。本產品通過機械結構設計保證定子與轉子(zǐ)間的間隙恒定,電機不會發生掃膛現象,因此電機的氣隙可以設(shè)計的比普通永(yǒng)磁直(zhí)驅電機(jī)的(de)小很多,從而大幅(fú)降低電機永磁體用量,降低生產成本,節約稀土資源,節能用電量。當模(mó)塊發生故障時,直接拆卸(xiè)故(gù)障電機,更換新的模塊電機即可正常運行。使用本產(chǎn)品完全不會因電機發生故障而影響到生產工期。

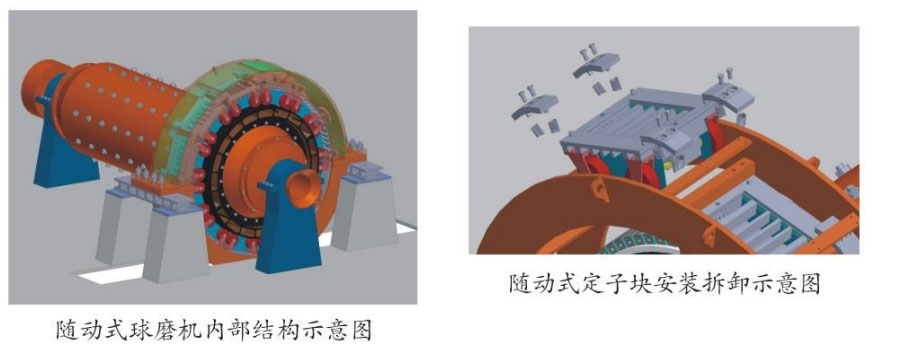

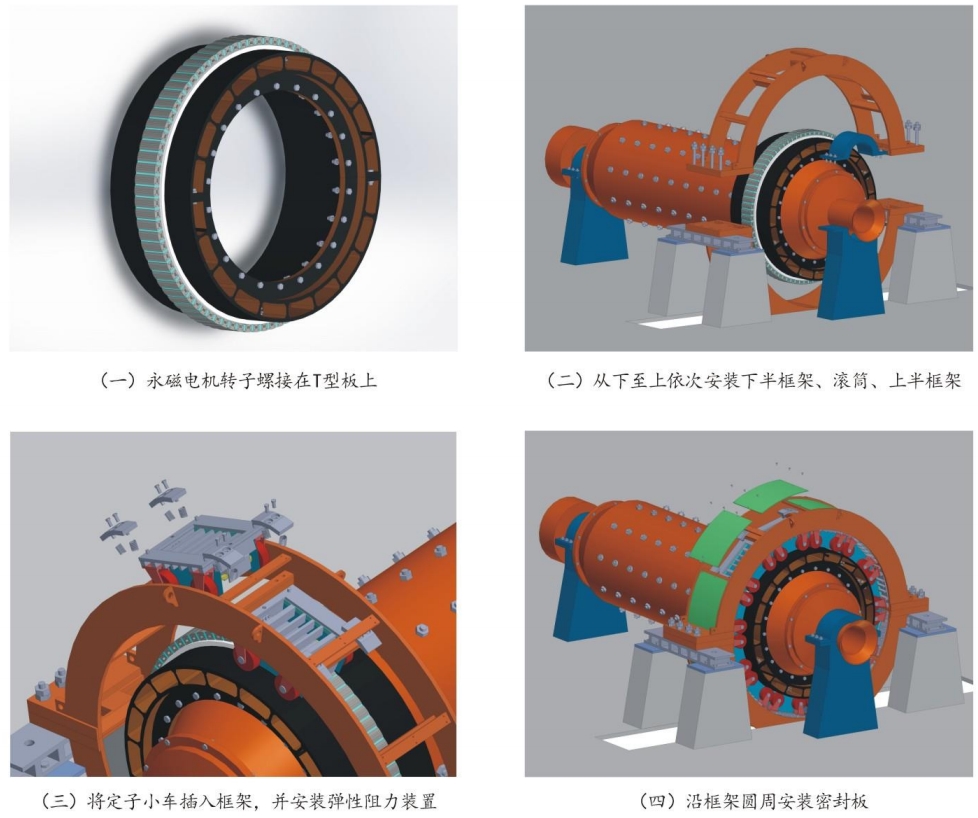

2、球磨機專用隨動式永磁直驅電機概述

本產品的隨(suí)動式定子結構構成一種“小車結構”,滾筒就像公路,定子塊就像汽車(chē)。滾輪貼合滾筒旋轉相當於汽車在公路行駛,公(gōng)路的起伏不影響車輪與地麵貼合(hé),即滾筒偏心浮動不影響滾輪貼合滾筒,保證定(dìng)子、轉子間(jiān)隙恒定,在球磨(mó)機因裝配誤(wù)差、軸(zhóu)承磨損、滾筒形變(biàn)、重載震動等原(yuán)因造成電機(jī)偏心、氣隙不均勻時,仍能正常運轉,保證磨機始終運行在性能狀態(tài),不必(bì)停機檢修。同時(shí)電機定子與轉子間的間隙也可以做的更小,減少永磁體用量,並且因為隨動(dòng)式結構,電機不會發生掃膛現象。

本產品電機的定子為隨動式結構,基於模塊化永磁直驅電機,采用(yòng)獨(dú)立的扇形定子塊結構,其隨動原理是在(zài)定子塊(kuài)的軸向兩側安裝滾輪且(qiě)滾輪貼(tiē)合滾筒來(lái)確定定子與轉子間的(de)間隙,定子塊徑向外側設有與支撐框架相連的(de)彈性機構。彈性機構(gòu)在球磨機滾筒不偏心時處於半壓縮狀態(tài),如果球磨機滾(gǔn)筒向上波動,轉筒會向上頂定子塊上安裝的滾輪(lún),進而帶動定子塊向上移動(dòng),上(shàng)方彈(dàn)性機構繼(jì)續壓縮;下方定子塊在受到永磁(cí)體對其向上的吸引力的同時,定子塊上的彈性機構將其向(xiàng)上頂,保證下方定子塊的(de)滾輪依然貼合(hé)轉筒外表(biǎo)麵,使定子塊跟隨(suí)轉筒波動而進行徑向與圓周方向的移動,從而保證定子、轉子之間的間隙不變。球(qiú)磨機滾筒向下(xià)複位或繼續(xù)向(xiàng)下波動,則上方定子塊在受到永磁體對其向下的吸引力的同(tóng)時,彈性機構將上方其(qí)向下壓,下方定子塊被轉筒向下壓。

本產(chǎn)品彈性裝置的壓力大小可調,對於不同(tóng)位置的定子塊(kuài)設置不同的壓力,避免因彈性裝置設置的壓力過大造成滾(gǔn)輪或轉筒磨損較快。

本產品將永磁電機采用模塊化控製,根據不同功率的電(diàn)機設計采用(yòng)不(bú)同個數的隨動式(shì)定子塊構成一台模塊電機,一台整(zhěng)圓電機由多台模塊電機構成,多台模塊(kuài)電機共用同一個(gè)轉子,模塊電機(jī)包繞式安裝在球磨機滾筒上。相鄰隨動式定子塊間設有固定在支撐框架上的擋板來(lái)對定子塊進行圓(yuán)周方向(xiàng)的(de)限位。球磨(mó)機滾筒的法蘭處銜接T型支撐板,用於支撐安裝電機轉子鐵心及磁鋼(gāng)。

本產品的隨動式(shì)定子塊(kuài)安裝(zhuāng)拆卸十分便捷,隻需要沿球磨機的徑向依次拆(chāi)卸(xiè)密封外殼、彈性機構、彈性機構與定子塊之間的連接杆、彈性機構支撐架,即可將定子塊沿徑向拉出,進行檢修或更換新的定子塊。

3、采用本產品代替傳統磨機的電機驅動係統的優點

現階段大(dà)多數的球磨機仍采用三(sān)相感應電動機(jī)、聯軸器、減速裝置以及齒輪結構進行驅動。永磁同步電機與感應電機(jī)相比優勢是它有較(jiào)高的效率和功率因數,損耗大大降低,節約了(le)能源。永磁電機通過變頻器進(jìn)行調速,電機(jī)運行平穩,係統響應速(sù)度快,感應電機則起動(dòng)相對困(kùn)難。這些也是近年來永磁電機應用越來越廣泛的原因。

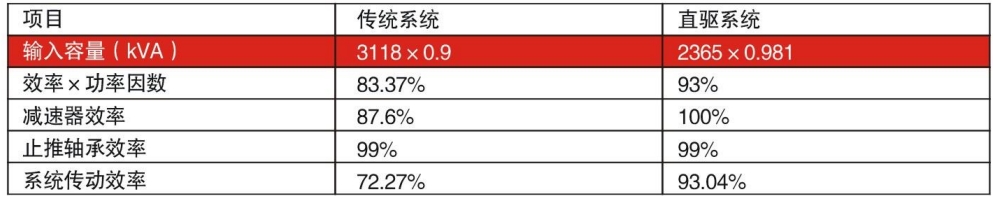

采用永磁直驅,取消了中間的減速機、聯軸器、及(jí)齒輪的傳動環節,縮短係(xì)統的傳(chuán)動鏈,直驅係統的傳動效率將提升至少20%。球(qiú)磨機(jī)直(zhí)驅係統(tǒng)的(de)傳動效率不僅得到大幅提(tí)升,而且直驅係統的故障(zhàng)率低,維護檢修(xiū)方便,還避免了傳統設備因漏油造(zào)成環境汙染。

由(yóu)於本產品電機定子采(cǎi)用了模塊(kuài)化設計,不僅降低了加工,製造,運輸等難度,還相當於把一個大功率電機做(zuò)成(chéng)了多個小功率電機。模塊化(huà)電機的控製技術可以實現降低大功率電機的輸入電壓,但(dàn)是不增加電(diàn)機的輸入電(diàn)流,電機不必采用高等級絕緣,模塊化電機采用多台小功(gōng)率(lǜ)變頻器聯合供電。這樣設計降(jiàng)低了電(diàn)機的供(gòng)電電壓和使用的變頻器容量,從(cóng)而降(jiàng)低成本。球磨(mó)機運行在輕載工況時,完全可(kě)以隻(zhī)運行部分模塊電機驅動球磨機。

傳統(tǒng)電機故障時,會導致電機合成磁動勢發(fā)生畸變,諧波含量增加,平均轉矩下降,轉矩波動顯著增加,無法繼續正常運行(háng)。而本產品進行(háng)了模塊化設計,每個模塊電機都具有一套獨立的控製(zhì)係統,大(dà)大提升了電機控製的自由度,可以利用其多(duō)電機(jī)結構和控製靈活的優勢,在發生故障(zhàng)時。可(kě)以直接拆卸故障電機更換新的模塊電機即可正常運(yùn)行。模塊化電(diàn)機具有冗(rǒng)餘的模塊數,也可(kě)切除故障子模塊而控製其餘正(zhèng)常子模(mó)塊降額運行。使用本產品完全不會因電機發生故障(zhàng)而影響(xiǎng)到生產工期。

球磨機因加工誤差、軸承磨損、滾筒形變或重載產生震動等因素會發生轉子偏心(xīn)現象,偏心(xīn)嚴重(chóng)時還會造成電機掃膛損壞電(diàn)機,實(shí)際生產中常常通過增加氣隙(xì)大小來預防掃膛,而氣隙增大會導(dǎo)致永磁體用量增加,提高電機製造成本。隨動式定子結構的(de)模塊電機,能在轉筒偏心時保證定(dìng)子與轉子之間的間隙恒定,可將氣隙做的更小,減少永磁體用量,電機不會(huì)發生(shēng)掃膛現象,同時因為該(gāi)隨動式定子結構在偏心時能繼續正常工作,檢修次數更少(shǎo),工作時(shí)間更長(zhǎng),大體積球磨機檢(jiǎn)修複(fù)雜,降低檢修次數就(jiù)是提高(gāo)生產效(xiào)率。

4、隨動式(shì)球磨機裝配示意圖

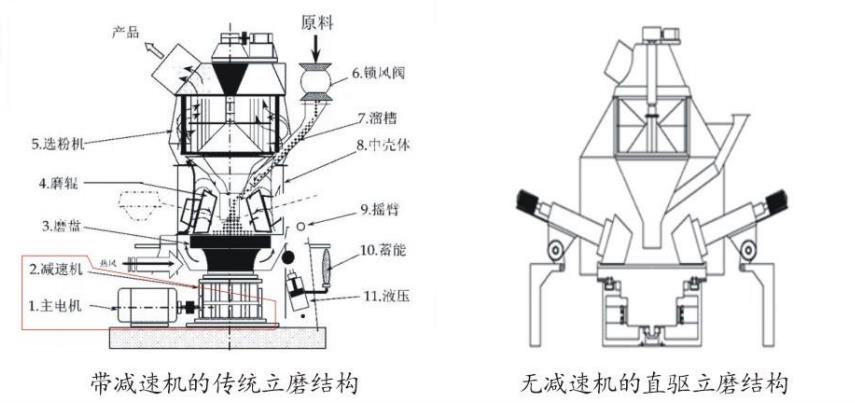

二、永(yǒng)磁(cí)直驅立磨技術

1、立磨直驅對比於傳統感應電(diàn)機的優點( 1)變頻調速控製,實(shí)現(xiàn)負(fù)載工(gōng)況多樣性

傳統立磨速度單一,工況適應能力差。遇到(dào)突發事件,調整(zhěng)磨鞮高(gāo)度來改變係(xì)統工作環境,係統反應速度慢。永磁同步電機采用變頻調速,適應工況能(néng)力強。遇到(dào)突發事(shì)件,除調整磨輾高度外(wài),還增加了速度調節以(yǐ)快速適應係統工作(zuò)環境,係統反應速度更快。

(2)係(xì)統(tǒng)簡單,可靠性高

傳統係統因三相感應電機無法在低速實現大(dà)轉矩輸出,需要額外的盤車係統滿足立(lì)磨(mó)的低速起動(dòng)。為保證在電機起動過程不對電網造(zào)成過大的衝擊,需增加軟起動裝置。三相感應電(diàn)機起動後,通過減速器滿足係統轉矩需要,整個係統構成複雜,係統運行的(de)輔助設備很多。直(zhí)驅係(xì)統(tǒng)由(yóu)變(biàn)頻控製係統控製永磁同(tóng)步電機(jī)起動,轉矩特性滿(mǎn)足需要,無需盤車係統和減速器,輔助係統少,結構簡(jiǎn)單。

(3)變頻器軟起動,起動(dòng)過程隨意設定

傳統係統先由低速盤車係統起動,待三相感應電機達(dá)到起動(dòng)條件後,軟起動裝置起動三相感應(yīng)電機(jī),係統運行。係統控製複雜,低(dī)速無法實(shí)現過載輸出(chū)。在低速過程需要盤車係統(tǒng),將轉速提高到三相感應電機起動(dòng)條(tiáo)件。直驅(qū)係統直接變頻低速起動,係統直(zhí)接(jiē)運行,係統控製簡單。變頻控製起動(dòng)過程可根據實際工(gōng)況進行(háng)調整,以滿足各種工(gōng)況的需求。低速可過載輸出,滿(mǎn)足起動需要,取代盤車(chē)係統。

(4)無減速器,維護(hù)成本更低,維護次數少

係統各構成單元均需要(yào)時常檢查和定(dìng)期維護,傳統係統構成單元多。同時立磨減速器結(jié)構複雜需要經常維護,維護成本費用高。同時係統無法實現在低速運行的情況(kuàng)下(xià)進行係統維護。直驅係統構成單元(yuán)簡單,變頻器控製永磁同步電機直接驅動,控製方便。係統內(nèi)無減速器(qì),無需額外進行維護,係統(tǒng)維護成本低。同時,係統可實現(xiàn)在(zài)電機低速運行情況下(xià)進行係統維護。

(5)傳動效率高,節能效果明顯

綜上采用直驅永磁電機取代傳統驅動係統年節電量達181萬元。(按照5000h,0.6元/kWh)立式鯤磨機直(zhí)驅係統的優勢與球磨機直驅係統相同,這裏(lǐ)不再一—贅述。

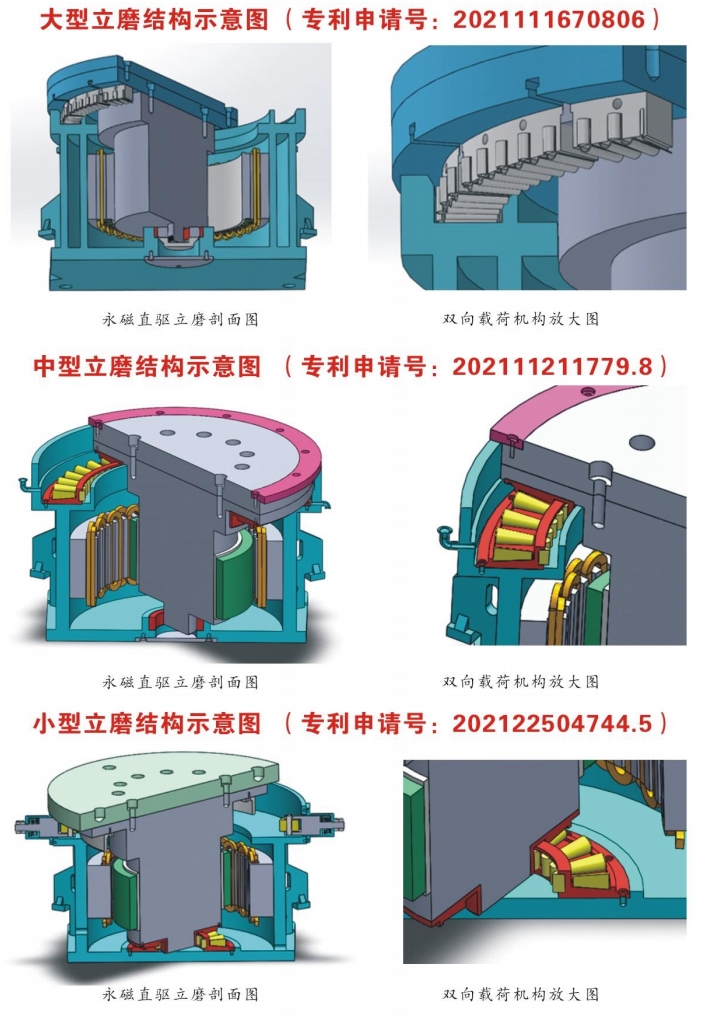

2、永磁直(zhí)驅立磨結(jié)構示意圖

本新型立磨結構采(cǎi)用永磁直驅電機驅動,提高了立磨效率。在立磨扶正軸承(chéng)與(yǔ)壓力軸承上進行突(tū)破,通過設計一種雙向載荷扇形模塊機構(gòu)替代大直徑軸(zhóu)承,方便(biàn)加工、生產、運輸(shū)、裝(zhuāng)配、維修,並降低成本,在工程實(shí)際中具有很強的實用型。

針(zhēn)對大、中、小型不同尺寸的立磨,分別設計了三種立磨專用永磁電機,代替傳統的減速機(jī)與三相異步電動機,永磁直驅電機具有雙向載荷機構與不同的放置位置,均能達到扶正與承壓的作用,並且方便製(zhì)造(zào)、裝配維護,節省成本。均已申請專 利。

醫療衛生

電力行業

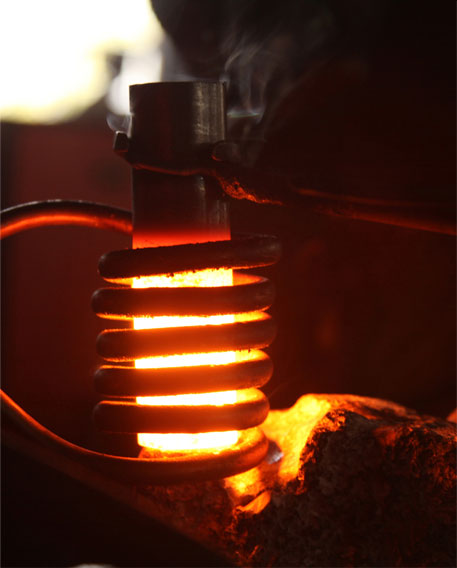

冶金鑄造

石油石化

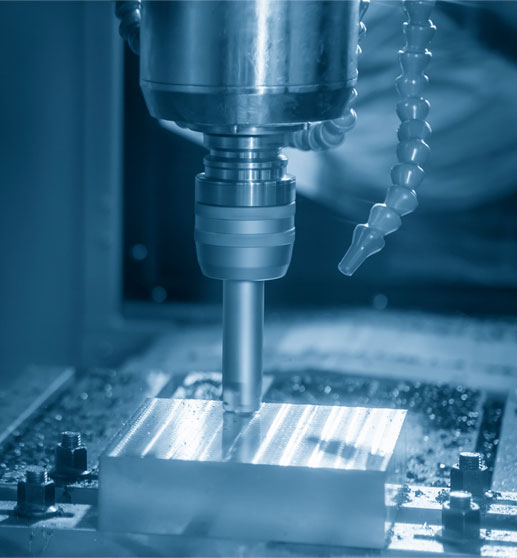

裝備製造

汽車(chē)行業

航天航空

軍工行業

相關推薦

地址:河(hé)南省輝縣(xiàn)市(shì)冀屯鎮工業(yè)園區

電話:13569415219

郵箱:hnqxyt@163.com

掃一掃 微信(xìn)谘詢

掃一掃 微信(xìn)谘詢

友情鏈接:

版權所有 河南全新機電設備有限公(gōng)司(sī) 備(bèi)案號:豫ICP備2023008240號-1

13569415219

掃一(yī)掃 關注我(wǒ)們